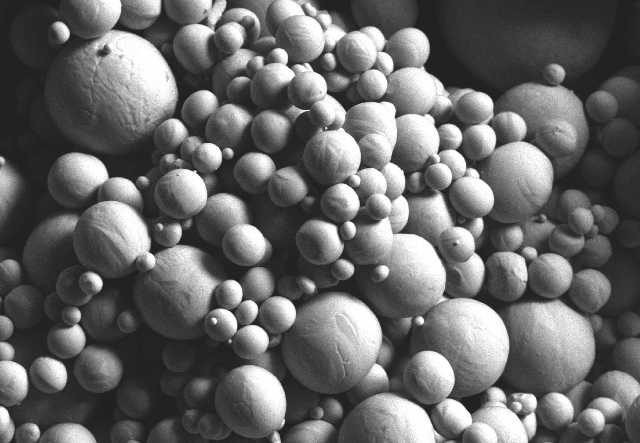

Atomização de gás hélio é o método mais sustentável para a produção de pó metálico para a manufatura aditiva

Do ponto de vista da eficiência energética, a atomização de gás hélio é o método mais sustentável usado na atomização de gás para a produção de pó metálico das ligas comumente usadas na manufatura aditiva, seguido de argônio e nitrogênio. O consumo de energia específica para atomização também depende criticamente dos parâmetros do processo e da química das ligas. Além disso, a fresagem mecânica, quando apropriada para uso na produção de pós para a manufatura aditiva, exibe uma redução significante do consumo de energia específica quando comparado com a atomização de gás.

Essas descobertas foram divulgadas pela Additive Manufacturer Green Trade Association (AMGTA), grupo global de defesa focado em promover as práticas de manufatura aditiva sustentável. Trata-se dos os resultados preliminares de um projeto de pesquisa intitulado “Specific Energy of Metal AM Feedstock: A Comparison”. O estudo, comissionado pela AMGTA e conduzido pela empresa de consultoria em pesquisas Syntec Associates, em parceria com a Divergent Technologies, fábrica digital modular completa para estruturas complexas, avaliou três abordagens principais de processamento de matéria-prima para a manufatura aditiva de metais – atomização de gás, fresagem mecânica (especificamente fresagem de ponta esférica) e trefilaria – para determinar os requerimentos de energia específica para a produção de matérias-primas.

“Ao preparar avaliações de ciclo de vida do processamento industrial das nossas ligas, descobri uma ampla variação na literatura sobre o processo de manufatura aditiva e o consumo de energia em atomização de pó”, afirma Michael Kenworthy, diretor de Tecnologia da Divergent Technologies e diretor do Conselho da AMGTA. “Essa pesquisa estabeleceu um conjunto transparente de suposições e modelos dos processos, a partir dos quais é possível entender as principais alavancas dos processos e avaliar estudos comerciais dos sistemas que informam melhorias futuras à sustentabilidade.”

Os principais pontos desse estudo incluem:

– A atomização de gás hélio é a melhor para a atomização de pós: a pesquisa indica que, da perspectiva energética, a atomização de gás hélio se destaca como o método de atomização de gás mais sustentável, mostrando uma redução significativa no consumo de energia específica comparado com argônio e nitrogênio para as ligas comumente usadas.

– Pó de argônio atomizado é melhor que nitrogênio: para aqueles que buscam uma alternativa ao hélio, o pó de argônio atomizado revela-se ser uma opção notável, oferecendo economias de energia quando comparado com o pó de nitrogênio atomizado.

– A fresagem mecânica supera a atomização de gás: a fresagem mecânica, particularmente fresagem de ponta esférica, demonstra uma redução significante em consumo de energia específica comparado com a atomização de gás para a produção de pó em manufatura aditiva de metais.

A pesquisa destaca a importância de selecionar métodos de fabricação com o menor consumo de energia específica por quilo para aprimorar a sustentabilidade geral ao produzir matérias-primas usadas na manufatura aditiva.

“A meta primária da AMGTA é educar o consumidor sobre os métodos mais sustentáveis de produção dentro da cadeia de suprimento da manufatura aditiva. Essa importante pesquisa fornece orientação sobre quais métodos de atomização de gás requerem a menor quantidade de energia específica por quilo”, afirma Brian R. Neff, presidente do Conselho da AMGTA. “Ao mesmo tempo, indica ao mercado que os métodos de produção mecânica de matéria-prima em pó, como fresagem de ponta esférica, são superiores do que a atomização de gás segundo uma perspectiva energética.”

A atomização de gás, considerada uma tecnologia promissora para a produção de pós para a manufatura aditiva, foi o ponto focal do estudo. A pesquisa revelou que a atomização de gás usando hélio como gás de atomização resultou no menor consumo de energia específica total comparado com o argônio (13% melhor em média) e nitrogênio (28% melhor em média). Além disso, descobriu-se que o pó de argônio atomizado reduz os requerimentos de pesquisa em 12% quando comparado ao pó de nitrogênio atomizado para as ligas estudadas (SS316L, Al5083 e IN718).

O estudo também destaca a eficiência da produção mecânica de pós, particularmente fresagem de ponta esférica, mostrando uma melhoria de aproximadamente 90% no consumo de energia específica comparado com atomização de gás para a série de condições de processo estudada. A pesquisa é recomendada para determinar o impacto aplicado em categorias de produto específicos referente ao uso de pó de hélio atomizado e/ou pó produzido com fresagem de ponta esférica. (foto/divulgação)